提升制藥企業(yè)綜合效益的運營評估策略

制藥行業(yè)作為技術密集型和資本密集型產業(yè),其運營效益直接關系到企業(yè)的市場競爭力和可持續(xù)發(fā)展能力。實現(xiàn)效益評估不僅是衡量企業(yè)績效的關鍵指標,更是優(yōu)化資源配置、提升運營效率的重要工具。本文將從戰(zhàn)略規(guī)劃、生產管理、成本控制和質量體系四個維度,系統(tǒng)闡述制藥行業(yè)運營效益評估的實施路徑。

科學的戰(zhàn)略規(guī)劃是效益評估的基礎。制藥企業(yè)需結合行業(yè)政策導向與市場需求,建立包含研發(fā)投入產出比、產品管線價值和市場占有率在內的綜合評估體系。通過量化分析新藥研發(fā)周期與商業(yè)化收益的關聯(lián)性,企業(yè)能夠更準確地預測投資回報,避免資源錯配。例如,可采用凈現(xiàn)值(NPV)模型評估研發(fā)項目價值,運用平衡計分卡(BSC)跟蹤戰(zhàn)略目標實現(xiàn)進度。

精益生產管理是提升運營效益的核心環(huán)節(jié)。通過引入數(shù)字化生產執(zhí)行系統(tǒng)(MES),實時監(jiān)控原料利用率、設備綜合效率(OEE)和批次合格率等關鍵指標。建立生產全流程追溯機制,結合六西格瑪方法分析工藝偏差,將產品一次合格率提升至99.5%以上。某跨國藥企的實踐表明,通過優(yōu)化生產節(jié)拍和減少中間體庫存,其整體運營成本降低了18%。

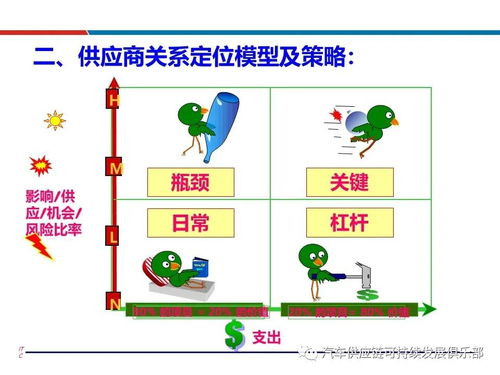

在成本控制方面,需要構建全生命周期成本管理體系。從原料采購到終端銷售,實施標準成本法與作業(yè)成本法(ABC)相結合的核算模式。重點關注供應鏈協(xié)同效率,通過集中采購降低原料成本10%-15%,利用物流優(yōu)化模型縮短配送周期。同時加強能耗管理,引入清潔生產技術,使萬元產值能耗年均下降5%,實現(xiàn)經(jīng)濟效益與環(huán)境效益的雙贏。

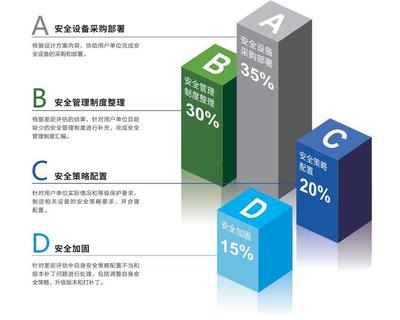

質量體系的有效性直接決定運營效益的可持續(xù)性。嚴格遵循GMP、GSP等規(guī)范要求,建立覆蓋研發(fā)、生產、流通的全鏈條質量管理體系。運用質量風險管理系統(tǒng)(QRM)定期評估偏差事件對運營的影響,將質量成本占營業(yè)收入比例控制在3%以內。通過持續(xù)完善供應商審計機制和產品放行標準,顯著降低產品召回風險,維護企業(yè)品牌價值。

值得注意的是,新興技術的應用正在重塑效益評估范式。人工智能輔助的藥物晶型預測可縮短研發(fā)周期40%,區(qū)塊鏈技術實現(xiàn)的供應鏈透明化使庫存周轉率提升25%。企業(yè)應當建立動態(tài)評估機制,將數(shù)字化轉型成效納入效益考核體系。

制藥行業(yè)的效益評估需要構建多維度、全流程的指標體系。通過戰(zhàn)略導向的資源配置、精益化的生產運營、精細化的成本管控和全鏈條的質量保證,企業(yè)不僅能夠實現(xiàn)短期效益提升,更可培育持久的競爭優(yōu)勢。未來,隨著個性化醫(yī)療和精準用藥的發(fā)展,制藥企業(yè)的效益評估體系還需持續(xù)演進,以更好地適應產業(yè)變革的新要求。

如若轉載,請注明出處:http://www.hbcp.com.cn/product/592.html

更新時間:2026-01-09 10:13:41